Soudure ultrason et plasturgie ouvrent la voie à une production rapide, précise et rentable, où chaque assemblage devient un atout pour la compétitivité. Face à l’exigence de qualité et de fiabilité, la maîtrise du procédé et le choix du matériel transforment la chaîne industrielle pour répondre aux défis des secteurs les plus pointus. L’enjeu : garantir des joints solides, une sécurité accrue et une productivité sans faille, tout en optimisant chaque étape, du choix des matériaux à l’intégration dans le process. Laissez-vous guider à travers les secrets d’une réussite industrielle où la technique rime avec performance et innovation, sans oublier l’anecdote croustillante qui fait sourire même en pleine cadence de production !

Comment fonctionne la soudure par ultrasons dans la plasturgie

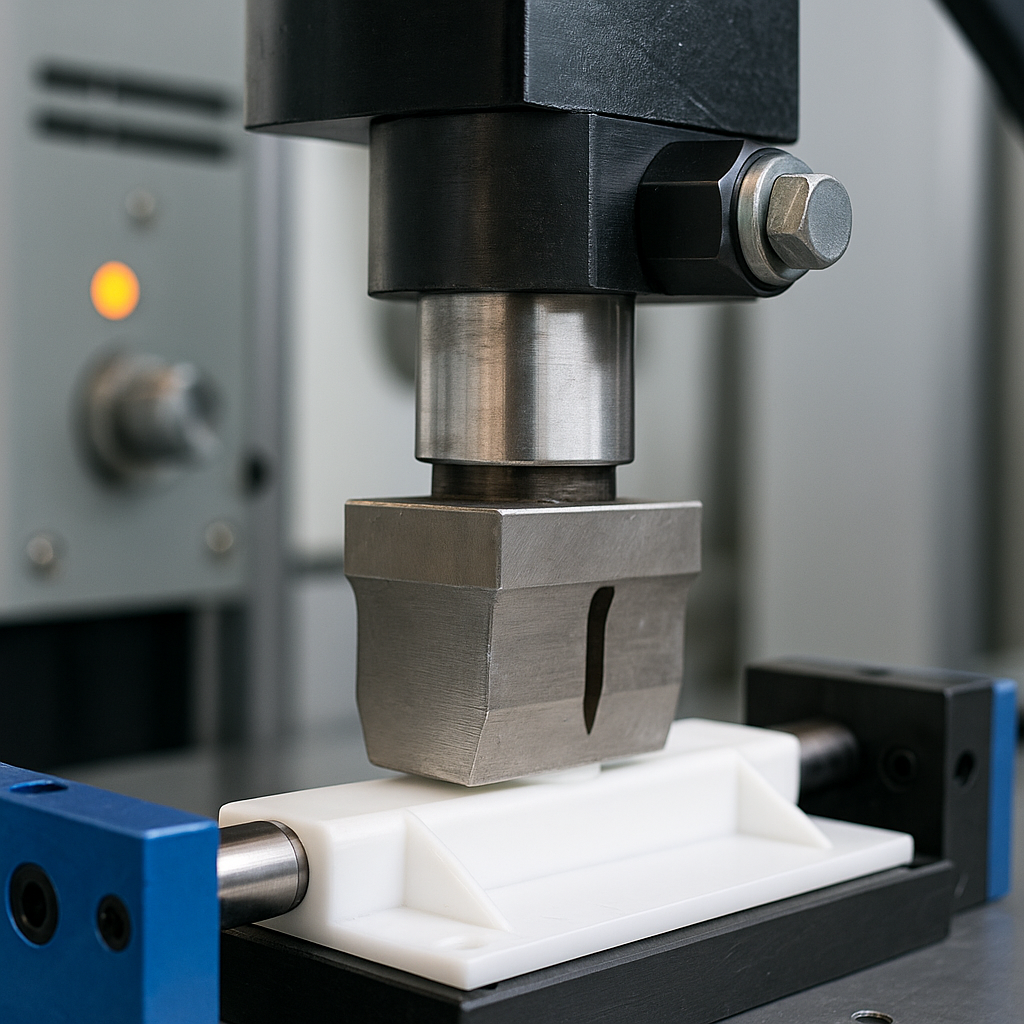

Assemblage rapide et précis, la soudure par ultrasons transforme l’énergie électrique en vibrations mécaniques grâce à un transducteur piézoélectrique. Cette technologie permet d’assembler des pièces thermoplastiques ou métalliques sans colle ni vis. La fréquence élevée, comprise entre 20 et 40 kHz, génère une chaleur localisée à l’interface des joints, assurant une fusion propre et durable.

Un booster amplifie l’amplitude des vibrations transmises par le cornet, concentrant la force sur la zone de contact. L’outillage de maintien garantit une précision parfaite lors du processus. La pression exercée par la presse mécanique optimise la fusion du matériau, formant un joint solide en quelques secondes.

La production bénéficie d’une efficacité inégalée grâce à ce procédé rapide et automatisable. La sécurité de l’opérateur reste optimale, car la chaleur reste confinée à la zone ciblée, limitant les risques pour l’environnement de travail. Cette méthode séduit les secteurs exigeant qualité et fiabilité.

Les étapes clés du soudage par ultrasons

- Préparation des pièces et positionnement sur l’outillage

- Conversion de l’énergie par le transducteur

- Amplification via le booster

- Transmission des vibrations grâce au cornet

- Application de la force et de la pression

- Fusion et formation du joint

Quels sont les avantages de la soudure par ultrasons pour l’assemblage des plastiques et métaux

Le soudage par ultrasons offre une précision chirurgicale dans l’assemblage des thermoplastiques et métaux fins. La rapidité du procédé accélère la production, réduisant le temps de cycle à quelques secondes. L’absence de consommables optimise la rentabilité et la qualité des joints reste constante, même sur des séries longues.

La technologie garantit une sécurité accrue grâce à une chaleur localisée. Les assemblages sont propres, sans résidus ni déformation visible. La polyvalence du matériel permet d’intégrer le soudage par ultrasons dans des lignes automatisées pour des applications médicales, automobiles ou électroniques.

L’expertise dans la transformation des matériaux offre une grande liberté de conception.

L’absence de matériaux de remplissage et la maîtrise de l’amplitude et de la fréquence favorisent une qualité esthétique supérieure.

Une anecdote vécue en atelier prouve que la précision du procédé permet d’assembler des composants électroniques fragiles sans casse, un vrai soulagement lors des pics de production !

Les bénéfices clés de la soudure par ultrasons

- Rapidité : cycles de soudage en quelques secondes

- Qualité : joints propres et résistants

- Sécurité : absence de chaleur diffuse

- Efficacité : réduction des coûts de production

- Polyvalence : adaptation à de nombreux matériaux

Quels matériaux et pièces peuvent bénéficier du soudage par ultrasons

Le soudage par ultrasons cible des pièces en thermoplastiques comme le polycarbonate, l’ABS, le polyester, et des métaux fins tels que l’aluminium, le cuivre ou le nickel. Les matériaux doivent présenter une faible épaisseur, une souplesse modérée et une compatibilité structurelle pour garantir la solidité des joints.

Les pièces destinées à l’assemblage nécessitent une forme optimisée, généralement avec un joint à recouvrement. L’absence d’humidité et la propreté des surfaces conditionnent la qualité du soudage. La technologie permet aussi d’assembler des composants dissemblables sous certaines conditions, ouvrant la voie à des réalisations innovantes.

Dans l’automobile, l’aéronautique, l’électronique ou le médical, le choix des matériaux et du procédé influe directement sur la performance et la fiabilité des produits finis. Les outillages spécifiques garantissent la parfaite adaptation aux contraintes dimensionnelles et mécaniques de chaque projet.

Exemples de matériaux et applications courantes

- Polycarbonate : optique, boîtiers électroniques

- ABS : tableaux de bord, pièces automobiles

- Laiton et nickel : connecteurs, circuits imprimés

- Aluminium : composants légers en aéronautique

- Filtres et masques médicaux : assemblage stérile

Comment choisir le meilleur matériel pour optimiser l’efficacité du soudage par ultrasons

Le choix du matériel de soudage par ultrasons dépend de la compatibilité avec les matériaux, des dimensions des pièces et de la résistance mécanique recherchée. Un générateur performant, associé à un transducteur robuste, assure la stabilité de la fréquence et de l’amplitude des vibrations.

Le cornet, en aluminium ou titane, doit être parfaitement adapté à la géométrie des pièces à assembler. La presse mécanique doit garantir une force et une pression constantes pour une fusion homogène. La maintenance régulière et la calibration de l’outillage restent déterminantes pour maintenir la qualité des joints.

Les fournisseurs proposent des équipements avec régulation automatique de la puissance, surveillance en temps réel et compatibilité avec des processus automatisés. Ces systèmes maximisent la productivité et réduisent les coûts sur le long terme. Une rencontre avec un chef de projet en électronique a confirmé que la technologie évolue sans cesse, offrant des solutions personnalisées pour chaque besoin.

Critères pour sélectionner une machine à ultrasons

- Compatibilité avec les matériaux et les pièces

- Puissance et fréquence du générateur

- Qualité du transducteur et du booster

- Adaptation du cornet à la géométrie des joints

- Capacité de la presse à fournir la force et la pression nécessaires

- Options de contrôle et d’automatisation du procédé

Comment garantir la fiabilité des joints soudés par ultrasons sur le long terme

La fiabilité d’un assemblage par soudage par ultrasons dépend de plusieurs paramètres maîtrisés dès la conception. La géométrie des pièces, la nature des matériaux et la configuration du joint influencent directement la résistance mécanique et la durabilité. Une analyse approfondie des contraintes en service, combinée à des essais de vieillissement accéléré, permet d’anticiper le comportement des joints dans leur environnement réel. L’ajustement précis de la pression, de la force et du temps de cycle assure une fusion homogène, limitant toute faiblesse structurelle.

L’intégration de systèmes de contrôle qualité en ligne, tels que la mesure de l’amplitude ou la surveillance de la fréquence, garantit une qualité constante dans la production de masse. La traçabilité des paramètres de procédé facilite la détection précoce d’éventuelles dérives. L’entretien régulier du matériel et le remplacement préventif des composants critiques, comme le cornet ou le transducteur, prolongent la durée de vie de l’ensemble de la chaîne de transformation.

Rôle des essais destructifs et non destructifs

Les essais destructifs, tels que le pelage ou la traction, permettent de quantifier la résistance des joints soudés par ultrasons. Les contrôles non destructifs, comme l’inspection visuelle ou la radiographie, détectent les défauts internes sans altérer la qualité des pièces. Un suivi régulier de ces indicateurs optimise la fiabilité des assemblages sur le long terme.

Impact de l’environnement sur la durabilité des assemblages

L’humidité, la température et l’exposition aux agents chimiques influencent la stabilité des joints soudés. Le choix des matériaux adaptés à l’environnement d’utilisation, couplé à une conception robuste, réduit le risque de dégradation prématurée. Les secteurs médical et automobile exigent une validation rigoureuse pour garantir une sécurité maximale.

Optimisation des paramètres de soudage pour chaque application

L’ajustement des paramètres tels que la fréquence, l’amplitude et la pression s’effectue selon la nature des matériaux et l’épaisseur des pièces. L’utilisation d’outils de simulation numérique facilite la mise au point du procédé pour atteindre la meilleure efficacité possible, tout en maintenant une qualité irréprochable.

Suivi de la performance en production série

Le monitoring en temps réel des cycles de soudage par ultrasons identifie immédiatement toute anomalie. L’enregistrement automatique des paramètres clés renforce la traçabilité et permet une réaction rapide en cas de dérive. Cette démarche garantit une production fiable et conforme aux exigences normatives.

- Contrôle visuel systématique des joints

- Essais mécaniques réguliers sur échantillons

- Maintenance préventive du matériel

- Suivi des paramètres de soudage en temps réel

- Analyse des retours terrain pour adaptation continue

Quels sont les critères clés pour réussir l’intégration de la soudure par ultrasons dans un process industriel

L’intégration de la technologie ultrasons dans une chaîne de production nécessite une analyse précise des besoins. L’étude de la cadence, du type d’assemblage et de la compatibilité des matériaux permet de sélectionner le matériel adapté. La configuration de l’outillage doit garantir un positionnement parfait des pièces et une répétabilité optimale du procédé.

L’automatisation du soudage par ultrasons implique la synchronisation avec les autres étapes de transformation. L’intégration de capteurs, la gestion de la force appliquée et le contrôle en boucle fermée assurent une efficacité maximale. Le choix d’un partenaire fournisseur expérimenté facilite la formation des équipes et l’assistance technique sur site, pour un démarrage sans accroc.

FAQ incontournable sur la soudure par ultrasons : tout ce que vous n’osiez pas demander

La soudure par ultrasons abîme-t-elle les composants électroniques sensibles ?

Pas de panique ! La soudure par ultrasons, menée dans les règles de l’art, préserve même les composants les plus délicats grâce à son action ultra localisée. Un réglage aux petits oignons des paramètres et une bonne conception d’outillage suffisent pour garantir l’intégrité des circuits, sans faire griller la moindre puce.

Est-il possible de souder deux matériaux différents avec cette technologie ?

Oui, c’est possible, mais attention, l’union ne fait pas toujours la force ! Certains couples de matériaux s’entendent mieux que d’autres. Avec une sélection judicieuse et des essais préalables, il devient envisageable d’assembler des pièces dissemblables pour des applications innovantes, à condition que leurs propriétés soient compatibles avec la fusion ultrasonique.

L’automatisation du soudage par ultrasons est-elle accessible aux petites séries ?

Bien sûr ! Pas besoin d’avoir une armée de robots pour profiter de l’automatisation. Des solutions compactes et flexibles sont disponibles pour les productions à taille humaine. L’investissement se justifie rapidement par le gain de temps, la fiabilité des assemblages… et la tranquillité d’esprit, même quand la série ne rivalise pas avec celle des géants de l’industrie.